Диагностика поршневых компрессоров

В этой части статьи мы обратимся к использованию технологии SoundPrint применительно к диагностике работы поршневых компрессоров. Диагностика поршневых компрессоров обычно производится при помощи встраивания датчика давления в конструкцию самого компрессора и анализа его показаний. Данный вид диагностики имеет такие ограничения, как недостаточность диапазона чувствительности датчиков давления для компрессоров высокого давления, а также отсутствие какой-либо информации о состоянии кривошипно-шатунного механизма или линейного двигателя, приводящего поршень в движение.

Диагностические контроллеры Импакт способны оценивать состояние поршневых компрессоров не только с точки зрения наличия определённого давления в системе, но и вибрационно-шумовую картину, на основании которой можно сделать заключение о следующих проблемах в поршневом компрессоре:

- наличии неплотностей и перепуске среды в цилиндро-поршневой группе

- выходa перекачиваемой среды в атмосферу

- подсосa воздуха из атмосферы

- износa и прочих неисправностей кривошипно-шатунного механизма включая недостаток смазки, поломки деталей

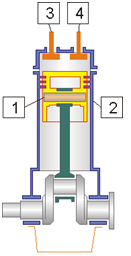

Данные технологии базируются на таких явлениях и методах, как анализ собственных частот колебаний объектов и их изменений; физика жёстких и упруго-вязких взаимодействий; частотно-временные преобразования, частотный анализ. В данном случае система запрограммирована на реакцию на виброакустические сигналы механической системы, состоящей в общем случае из четырёх тел: поршня и цилиндра [1] и [2], а также клапанов [3] и [4] с известными геометрическими, прочностными, динамическими и массовыми характеристиками. Также известен характер механических взаимосвязей между ними для случая, когда устройство исправно и для случаев, когда в механической системе имеются отклонения. Задача состоит в том, чтобы установить наличие или отсутствие собственных колебаний деталей в данной системе, а также наличие постороннего шума перетока среды.

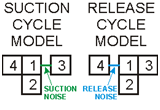

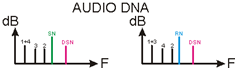

Данную механическую систему можно представить как систему физических тел [1-4], способную интегрироваться при нормальной работе в домены [1-2-3]+[4] и [1-2-4]+[3]. На иллюстрации ниже эти два нормальных состояния скомпонованы в две модели, предназначенные, слева для обнаружения шума всасывания, справа для обнаружения шума выпуска.

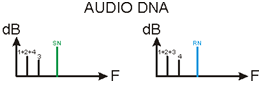

Поскольку каждое физическое тело, а также каждый домен будет иметь собственные резонансные частоты, то работа такой модели порождает следующую шумовую картину в рамках понятий теории АудиоДНК: здесь в частотном домене будут присутствовать частоты корпуса, поршня, впускного клапана и отдельно частота выпускного клапана во время выпуска, и частоты корпуса, поршня, выпускного клапана, и отдельно частоты впускного клапана во время всасывания. Также мы сможем обнаружить шумы всасывания и выпуска SN и RN.

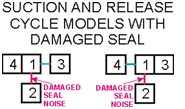

Характер взаимосвязей при наличии износа уплотнений варьируется от абсолютно жесткого до упругого, это нормальное состояние, и далее до полного исчезновения связи между телами, неисправность – разрушение соединения.

Работа такой модели порождает следующую шумовую картину: Для такого состояния характерна следующая модель: здесь мы видим, что от агрегата 123 или 124 отделилась частота 2, которая является частотой корпуса, а это свидетельствует о наличии неплотностей, зазоров, люфтов в конструкции итп. К тому же, подобные состояния будут сопровождаться наличием шумов разрушенных уплотнений DSN, что может быть распознано при помощи технологии SoundPrint.

Таким образом, в частотном домене мы фиксируем наличие дополнительных «аудио генов» поршня 2 и шумов перетока через уплотнения поршня. К тому же, мы можем обнаружить «гены» прочих деталей и узлов, такие как пальцы, шатуны, прочие детали, в случае наличия их паразитных колебаний. Таким образом, технологии Импакт позволяют распознавать различные «генотипы» соответствующие различным механическим состояниям компрессора. Также в математическую модель можно включать элементы кривошипно-шатунного механизма и других устройств. Все они могут иметь рассчитанные или записанные «гены» и «геномы», позволяющие производить их сравнение и определение состояния компрессоров. Оборудование Импакт реализует эти технологии и позволяет при помощи датчиков, укреплённых на корпусе компрессора, собирать информацию о его состоянии и работоспособности, а также передавать эти данные для последующего анализа.